Productos y servicios destacados

- SISTEMAS DE FLUIDO TÉRMICO PREDISEÑADOS (GAS Y ELÉCTRICOS)

-

SERVICIOS DE APOYO

SERVICIOS DE APOYO

Sigma Thermal quiere ayudarlo a garantizar la seguridad y confiabilidad de sus operaciones. Nuestro equipo puede ayudarlo a encontrar soluciones para sus requisitos normativos, de seguridad y de mantenimiento.

Aprende más Solicitar Cotización -

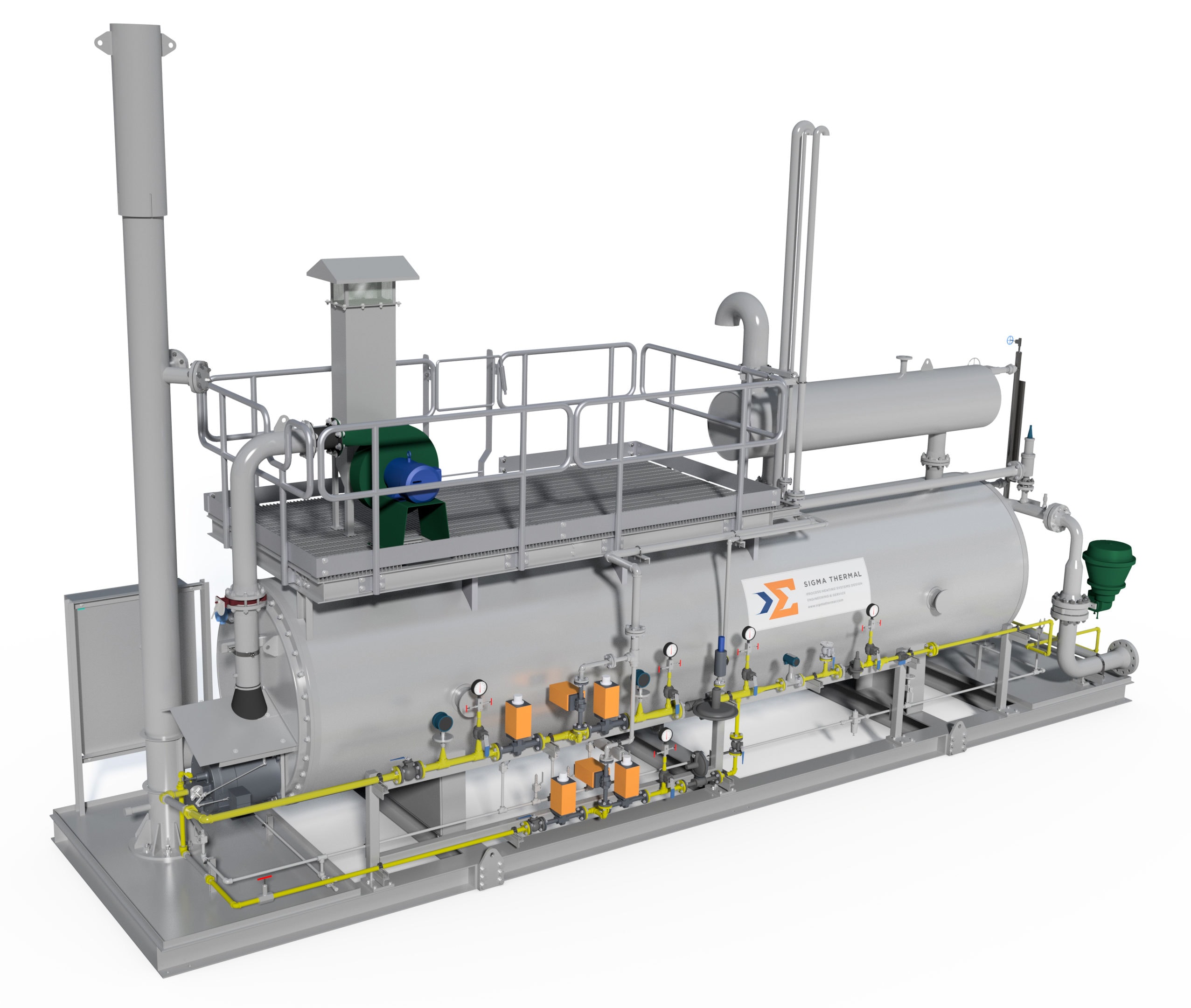

CALENTADORES DE FUEGO DIRECTO

CALENTADORES DE FUEGO DIRECTO

Direct Fired Heaters are available in both convection and radiant convective heater styles. Both styles can be configured in various ways (depending on client requirements). Due to flexibility, nearly any style of the heater can be utilized to achieve a single or multi-style configuration.

Ver el producto Solicitar Cotización -

CALENTADORES DE BAÑO DE PROCESO

CALENTADORES DE BAÑO DE PROCESO

Los calentadores de baño de proceso pueden calentar varios medios de forma segura. Estos calentadores calientan indirectamente líquidos y gases a medida que el medio pasa a través de bobinas de proceso que se sumergen en una solución de baño para calentar.

Ver el producto Solicitar Cotización -

SERVICIOS POSVENTA

SERVICIOS POSVENTA

Sigma Thermal ofrece una amplia gama de servicios de soporte para ayudar con todas sus necesidades. Nuestro equipo está aquí para ayudarlo a encontrar soluciones para sus requisitos de operación, mantenimiento, seguridad y reglamentarios.

Ver Servicio Solicitar Cotización

Nuestra Empresa

Dentrode SigmaTherma

Mira nuestro vídeo corporativo. Conoce nuestra áreade fabricación yalequipo que respalda nuestros productos y servicios. Yaseasi se necesite equipos nuevos, servicio, soporte técnico, capacitación, repuestos o modificaciones, Sigma Thermal lo puede proporcionar.

Aprende másServicioalCliente

Cumpliendo consusexpectativas

En Sigma Thermal, elcliente estáen elcentro de todo lo que hacemos. Nuestro equipo estáconstantemente motivado por lasensación de logro que obtenemos al superar las expectativas del cliente ybrindar un servicio superior.

Aprende más